残余应力在服役过程中的动态演化与松弛机制

在高端装备制造领域,残余应力作为金属材料表面强化与抗疲劳性能的核心调控因素,其服役过程中的动态演化与松弛行为直接决定了构件的可靠性和使用寿命。工件通过表面强化工艺引入的残余压应力,虽然能有效提升其抗疲劳性和耐腐蚀性,但在真实服役过程中,外部载荷、环境温度变化和材料的老化过程都会引发残余应力的变化。对这一过程的深入理解和精确控制,将为高可靠性结构的设计提供重要理论支持。

一、残余应力的产生与演化机制

残余应力是材料在加工、热处理或表面强化过程中,由于非均匀塑性变形、相变或温度梯度等因素引起的自平衡内应力。这类应力通常存在于材料的微观结构中,且在外力作用下难以完全释放。在服役阶段,外部载荷的变化、温度波动以及腐蚀环境的影响会导致残余应力的重新分布与松弛。特别是在交变载荷作用下,位错的滑移与晶界的扩散行为将局部区域的残余压应力逐步释放,而高温环境则能够显著加速这一过程。在这些演化过程中,残余应力的松弛不仅仅表现为应力的直接释放,还可能伴随着材料的形变、裂纹萌生和扩展。因此,研究其动态演化与松弛机制,对于优化金属材料的疲劳性能及延长服役寿命至关重要。

二、服役工况对残余应力的动态影响

残余应力在服役过程中的稳定性受到多种因素的影响,主要包括以下几种关键因素:

1. 力学环境:交变载荷的循环效应

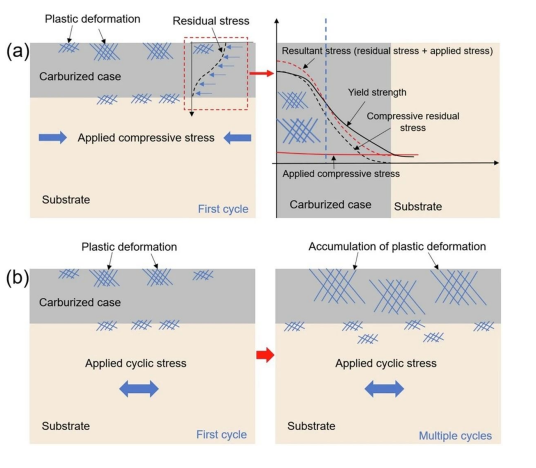

高频交变载荷诱发位错滑移与晶界迁移,导致表层压应力逐渐衰减,从而加速应力的重新分布(图1)。研究表明,外部载荷的幅值和频率对残余应力的释放速率有着显著影响,当载荷幅值超过临界阈值时,应力松弛速率呈指数级增长。因此,在靠近表面的区域会出现显著塑性变形,导致局部残余应力快速松弛。如图1(b)所示,第二阶段(在第一个循环之后)的逐渐松弛是一种循环效应。随着循环次数的增加,新的塑性变形在表面处理(渗碳)试样内部逐渐累积,并向内部发展。由于渗碳件的高强度和脆性,其主要产生的是弹性应变,而基体主要产生不可恢复的塑性应变。伴随着渗碳层和基体(弹性)变形协调,引起残余应力的重新分配。

图1 渗碳奥氏体钢塑性变形和残余应力松弛示意图:(a)第一次循环时残余应力大幅松弛,(b)疲劳循环效应至残余应力渐进松弛[1]

2. 温度场:热激活驱动的应力重构

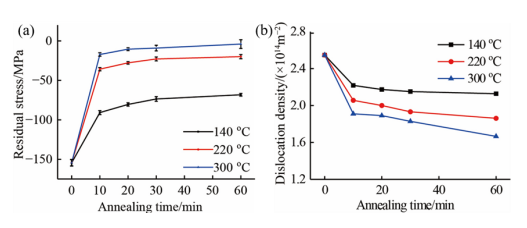

当试件暴露于高温环境时,尤其是温度超过材料的再结晶温度后,位错的攀移与晶粒的长大将显著加速残余应力的衰减。高温环境加速原子扩散与位错攀移,促使应力再分布。图2(a)描述了退火参数对残余应力的影响,残余应力在前10 min迅速下降,然后缓慢下降,退火30 min后残余应力保持大致稳定。图2(b)为退火时间和温度对位错密度的影响。大部分位错在早期退火阶段被动态恢复或再结晶行为消耗掉,导致位错密度迅速下降。位错密度随着退火温度的升高而降低,在300 °C 的退火温度下,静态再结晶行为进一步消耗了位错,位错密度明显降低。

图2 退火时间和温度对(a)残余应力和(b)位错密度的影响[2]

3. 腐蚀介质:应力与化学交互的恶性循环

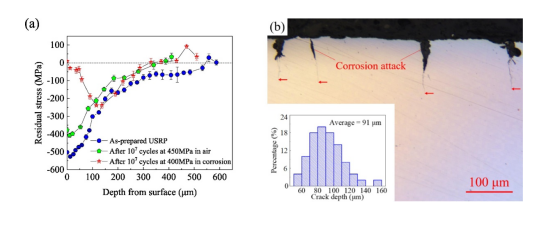

在腐蚀介质的作用下,残余应力的释放过程会进一步复杂化。应力腐蚀开裂和氢脆现象能引发局部应力集中,进而加速裂纹的萌生与扩展。这种应力腐蚀引起的破坏行为,尤其在高温或高腐蚀性环境中表现得尤为明显。图3为经过107次疲劳循环未破坏的表面强化在不同环境下残余应力和裂纹形貌。在空气介质试样在表面和次表面表现出轻微的残余应力松弛。稳定的残余压应力可以有效地阻止表面裂纹的扩展,从而表现优异的疲劳性能。然而,在腐蚀介质下,试样表面和次表面均表现明显的应力松弛。图3(b)显示,腐蚀环境测试试样表面观察到多个腐蚀裂纹。可以推断,裂纹降低了表面完整性,并导致残余压应力快速松弛。

图3 历经107次循环后表面强化试样残余应力演化:(a)深度残余应力分布;(b)腐蚀环境下试样的裂纹形貌[3]

三、从“被动抵抗”到“主动适配”的调控革新

针对残余应力的动态演化与松弛问题,现代机械工业中逐渐转向更为积极的应力调控策略,提出了相应的工程调控方法:

1. 梯度纳米结构强化层:通过复合喷丸工艺调控位错密度梯度,在表层形成高稳定性纳米晶屏障,抑制位错长程运动;

2. 环境响应型智能涂层:开发具有自修复功能的陶瓷-金属复合涂层,实时补偿热膨胀失配导致的应力损失;

3. 数字化孪生监控系统:集成原位应力传感器与大数据模型,实现服役应力场的实时预测与健康管理。

综上所述,残余应力的动态演化与松弛机制对于金属材料的疲劳性能和长期稳定性具有深远的影响。随着4D打印、人工智能等技术的突破,“应力可编程”表面强化将成为可能:通过预设微结构响应路径,使残余应力在服役中按需动态调整,进一步地提升工程零部件的抗疲劳性能及整体可靠性。